La trasformazione digitale sta rivoluzionando il settore manifatturiero, spingendo le PMI italiane a fare un salto nell’Industria 5.0. In questo scenario, l’integrazione tra tecnologia e persone diventa la chiave per restare competitivi. Ma come possono le piccole e medie imprese affrontare questa sfida? Scopri come l’innovazione, dalla connessione delle fabbriche all’automazione, è ormai un imperativo strategico per il futuro dell’industria italiana.

Smart Manufacturing: verso una manifattura interconnessa, intelligente e adattiva

Nel contesto attuale di profonda trasformazione industriale, lo Smart Manufacturing si configura come il nuovo paradigma produttivo su scala globale. Esso rappresenta l’evoluzione del modello industriale verso una manifattura interconnessa, intelligente e adattiva, fondata sull’integrazione sinergica di tecnologie digitali avanzate.

Secondo la definizione fornita dal National Institute of Standards and Technology (NIST) degli Stati Uniti:

“Lo Smart Manufacturing è un sistema di produzione pienamente integrato e collaborativo che risponde in tempo reale all’evoluzione delle richieste e delle condizioni operative lungo tutta la filiera, dalla fabbrica al cliente.”

La tecnologia non è fine a sé stessa, ma agisce come abilitatore di flessibilità, efficienza e sostenibilità dei processi produttivi, rispondendo in modo dinamico alle esigenze del mercato e alle condizioni operative.

L’implementazione di queste tecnologie trasforma l’impianto in una vera e propria fabbrica intelligente, che implica e si concretizza attraverso un insieme di dinamiche operative interconnesse:

- Comunicazione tra macchine

I dispositivi all’interno della fabbrica, come macchinari, sensori, attuatori, sono connessi in rete, scambiandosi dati in tempo reale. Questo flusso informativo continuo permette una gestione intelligente del processo produttivo. - Integrazione di sistemi gestionali

Sistemi informatici aziendali come MES (Manufacturing Execution System), ERP (Enterprise Resource Planning) e PLM (Product Lifecycle Management) sono integrati tra loro. Ciò consente un flusso di dati coerente e aggiornato, dalla progettazione al controllo qualità, fino alla logistica. - Condivisione dei dati

I dati generati e raccolti lungo la filiera produttiva vengono condivisi tra tutti gli attori coinvolti – interni ed esterni. L’analisi avanzata di queste informazioni favorisce decisioni tempestive, basate su evidenze concrete. - Produzione configurabile e personalizzata

Grazie alla digitalizzazione e alla flessibilità operativa, le linee produttive sono in grado di riconfigurarsi autonomamente, garantendo elevati livelli di personalizzazione in logica One-to-One, senza compromettere l’efficienza. - Collaborazione uomo-macchina

Lo Smart Manufacturing non sostituisce l’uomo, ma ne valorizza il ruolo. L’operatore lavora in sinergia con sistemi intelligenti – robot collaborativi, interfacce aumentate, esoscheletri – in un ambiente più sicuro, efficiente e cognitivamente supportato.

Caratteristiche alla base dello Smart Manufacturing

Alla base di questa trasformazione risiedono quattro pilastri fondamentali:

- La digitalizzazione, intesa come l’adozione di tecnologie digitali in tutti gli ambiti della vita, richiede una solida connettività per essere efficace. La digitalizzazione trasforma informazioni analogiche in dati digitali, abilitando una gestione fluida, condivisa e tracciabile delle informazioni.

- La Connettività. Lo smart manufacturing poggia sulla connettività cloud, connessione che abilita un dialogo continuo tra uomini, macchine e sistemi digitali.

Un ambiente digitale e collaborativo, basato su IA e analytics, consente alle imprese di aumentare reattività, visibilità e resilienza.

Il risultato è una supply chain agile e adattiva, capace di rispondere in tempo reale alle variazioni di mercato. - L’interconnessione si riferisce alla capacità di macchine, sistemi e persone di comunicare e scambiarsi dati in tempo reale, creando un ecosistema altamente integrato e flessibile.

Questa rete dinamica abilita una gestione efficiente dei flussi informativi e materiali, migliorando la produttività grazie all’automazione e all’analisi predittiva dei dati. L’interconnessione rende possibile una risposta tempestiva ai cambiamenti, potenziando al contempo efficienza operativa e adattabilità dei processi. - L’adattabilità si manifesta non solo nella capacità di variare in funzione del mercato, ma anche nell’inclusività dei sistemi digitali. Questo include l’accessibilità delle interfacce, nel rispetto dei principi di usabilità per persone con disabilità o che adottano tecnologie assistive (secondo Digitaccessibile).

Nel contesto fabbrica, l’adattabilità significa possibilità di riconfigurare processi e risorse, garantendo continuità operativa e personalizzazione istantanea. Implica la possibilità di adattare la presentazione delle informazioni (come testo, immagini, audio) per soddisfare le esigenze di diversi utenti, senza perdere il significato del contenuto.

Spinta verso la quarta rivoluzione industriale in Italia e in Piemonte

Il percorso italiano verso lo Smart Manufacturing ha preso il via dal Piano Impresa 4.0, con il quale sono stati introdotti strumenti strategici per favorire l’innovazione manifatturiera. Il Piano Nazionale “Impresa 4.0” rappresenta il principale strumento strategico per stimolare gli investimenti in tecnologie abilitanti, rafforzare la competitività delle imprese e accelerare l’adozione di modelli produttivi avanzati.

Le leve principali del piano includono:

- Credito d’imposta per beni strumentali 4.0, software e formazione;

- Voucher digitali e agevolazioni per l’acquisto di servizi di consulenza e tecnologie digitali;

- Finanziamenti e bandi per progetti R&S su AI, big data, IoT, cybersecurity e robotica;

- Reti di Competence Center e Digital Innovation Hub, a supporto di PMI e filiere produttive.

Tra le tecnologie considerate prioritarie vi sono: intelligenza artificiale, sistemi cyber-fisici, machine learning, additive manufacturing, cloud e edge computing. L’obiettivo è migliorare efficienza, flessibilità e sostenibilità delle imprese manifatturiere.

Il modello Piemonte per l’innovazione industriale: la Piattaforma Fabbrica Intelligente

In Piemonte, la Strategia di Specializzazione Intelligente e il Programma Operativo Regionale POR FESR 2014–2020 hanno previsto una serie di misure strutturate per favorire la transizione verso un modello industriale evoluto. Tra queste, la Piattaforma Tecnologica “Fabbrica Intelligente” rappresenta un intervento strategico con una dotazione complessiva di circa 40 milioni di euro, finalizzato al potenziamento della manifattura avanzata sul territorio.

Tra i partner chiave di questa transizione figura il Competence Center CIM4.0 di Torino, che ha beneficiato di 15,5 milioni di euro nell’ambito del PNRR. Il centro ha promosso bandi e fornito servizi dedicati a PMI e grandi imprese su tecnologie chiave quali intelligenza artificiale, sustainable manufacturing e prototipazione industriale, contribuendo concretamente alla trasformazione dei processi produttivi.

“Obiettivo dell’intervento è di costituire una forte filiera locale capace di individuare soluzioni intelligenti ed eco-sostenibili nell’ambito dei sistemi avanzati di produzione.”

L’integrazione dei settori industriali e tecnologici coinvolti nella Piattaforma “Fabbrica Intelligente” rappresenta un’opportunità strategica per la crescita del manifatturiero piemontese; per lo sviluppo di nuovi comparti produttivi ad alto contenuto tecnologico; per il rafforzamento dell’export di prodotti e soluzioni innovative; per l’attrazione di risorse finanziarie esterne a supporto delle attività di ricerca, sviluppo e innovazione.

L’iniziativa si rivolge a raggruppamenti e aggregazioni composti da PMI, Grandi Imprese e Organismi di Ricerca localizzati in Piemonte, che sviluppano progetti collaborativi di ricerca industriale e sviluppo sperimentale sul tema della fabbrica intelligente.

Il finanziamento diretto della misura, riferito al POR FESR 2014–2020, ammonta a 7.595.386 euro. Considerando anche le risorse statali erogate tramite i fondi MIUR, la dotazione finanziaria complessiva per le agevolazioni previste supera i 33 milioni di euro.

A supporto della componente formativa, è previsto un finanziamento aggiuntivo derivante dal POR FSE della Regione Piemonte. In particolare, i costi legati all’apprendistato in alta formazione e ricerca saranno sostenuti tramite risorse messe a disposizione dalla Direzione Coesione Sociale, in favore delle agenzie formative. Il contributo sarà modulato in funzione della domanda formativa effettiva, con l’obiettivo di rafforzare le competenze digitali e tecnico-scientifiche richieste dai nuovi modelli produttivi.

Benefici attesi efficienza, qualità e competitività

L’adozione della Smart Manufacturing sta già ridisegnando in profondità il panorama industriale, generando impatti significativi sull’efficienza operativa, sulla qualità dei processi e sulla competitività dei territori. I benefici si articolano su più livelli, a testimonianza del valore strategico della Smart Manufacturing per il sistema manifatturiero.

- Efficienza operativa e flessibilità produttiva

L’introduzione di sistemi IoT, analytics e predictive maintenance riduce tempi fermi, ottimizza l’uso delle risorse e migliora i cicli produttivi. La trasformazione digitale permette una smart factory: sensoristica IoT, automazione, AI e analisi real‑time ottimizzano tempi, costi e risorse, riducono sprechi e migliorano tempi di risposta. - Qualità e produttività

L’adozione di AI e manutenzione predittiva supporta elevati standard di qualità e controlli costanti, con riduzione difettosità e downtime. Sistemi come Food Digital Monitoring permettono il controllo in near real-time dei parametri critici e il controllo tramite sentiment analysys per monitorare anche il consumatore finale. - Rafforzamento competitivo del territorio

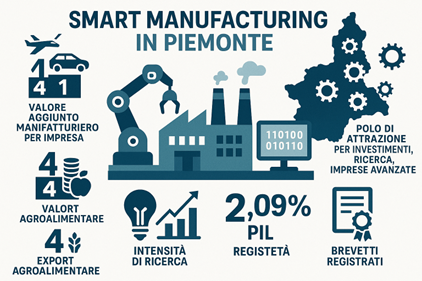

Nel contesto piemontese, lo Smart Manufacturing rappresenta un acceleratore della competitività regionale. Il Piemonte si posiziona al quarto posto a livello nazionale per valore aggiunto manifatturiero per impresa (919.000 €), al primo posto nei comparti automotive e aerospazio e al 4° posto per export agroalimentare. Il forte orientamento del territorio verso l’adozione di tecnologie ad alta intensità digitale lo rende un polo di attrazione per investimenti, progetti di ricerca e iniziative imprenditoriali avanzate. Con una spesa in R&D pari al 2,09% del PIL regionale, il Piemonte è la seconda regione italiana per intensità di ricerca, oltre che una delle prime per numero di brevetti registrati. In questo scenario, lo Smart Manufacturing costituisce un asse portante della strategia di rilancio e valorizzazione del sistema produttivo locale. - Competitività delle PMI e resilienza territoriale

Lo Smart Manufacturing offre alle PMI nuove opportunità di crescita e integrazione nei sistemi produttivi digitali. La digitalizzazione dei processi consente alle imprese minori di accedere a strumenti evoluti per l’e-commerce, l’integrazione di filiera (ERP, SCM, cloud), e la gestione intelligente delle risorse. L’adozione di soluzioni Smart Manufacturing rafforza la sostenibilità economica e ambientale delle PMI, promuovendo modelli produttivi resilienti, flessibili e orientati all’innovazione.

Progresso digitale e divari tecnologici: il caso delle PMI

Negli ultimi anni, il progresso digitale ha rappresentato una leva fondamentale per la competitività e l’innovazione del sistema produttivo italiano. Tuttavia, nonostante investimenti e iniziative, permangono profonde disomogeneità nell’adozione delle tecnologie digitali tra le imprese, con un divario marcato tra le grandi aziende e le PMI. Questo fenomeno rappresenta una delle principali criticità nella costruzione di un’economia realmente digitale e inclusiva.

I dati CIM4.0, ripresi da Innovation Post e Il Sole 24 Ore, evidenziano come solo l’8% delle PMI italiane usa l’intelligenza artificiale nei propri processi produttivi, contro il 26% delle grandi imprese. Il divario cresce in settori chiave come la logistica, dove l’IA è adottata dal 6% delle PMI, contro il 32% delle grandi aziende. Questi numeri segnalano una doppia distanza: tra dimensioni aziendali e capacità di innovare nei comparti strategici.

Le cause di questo squilibrio sono molteplici. Da un lato le PMI dispongono di risorse finanziarie e umane limitate, che rendono difficili gli investimenti in tecnologie avanzate. Dall’altro, mancano consapevolezza e competenze digitali, ostacolando la digitalizzazione. La resistenza culturale al cambiamento, più forte in aziende familiari o tradizionali, aggrava la situazione. Questo ritardo tecnologico rischia di compromettere la capacità delle PMI di affrontare sfide globali come competitività, sostenibilità e resilienza.

Nonostante il quadro generale, emergono esempi virtuosi territoriali che mostrano la possibilità di invertire la tendenza. Il Piemonte ha un approccio maturo e proattivo alla trasformazione digitale. Secondo AV-Tec, il 62% delle piccole imprese piemontesi considera la digitalizzazione una priorità strategica e l’89% ha già avviato percorsi di formazione per le competenze digitali. Questo slancio positivo è sostenuto da un ecosistema regionale che mobilita risorse e strumenti per supportare l’innovazione, anche nelle piccole imprese.

Tra le iniziative più significative si possono citare il Punto Impresa Digitale (PID) della Camera di Commercio di Cuneo e il programma “Percorso Impresa 4.0” promosso da Piemonte Innova.

Questi strumenti offrono un supporto concreto, come l’autovalutazione del grado di maturità digitale attraverso Selfi4.0, l’orientamento tecnologico e l’accompagnamento nella definizione di una roadmap digitale, per un’adozione graduale ma efficace delle tecnologie abilitanti. L’introduzione di automazione intelligente, sensoristica avanzata e sistemi di controllo in tempo reale, rappresenta un obiettivo strategico che questi percorsi aiutano a pianificare e realizzare. L’obiettivo è ridurre il divario digitale tra imprese e territori, favorendo uno sviluppo più equilibrato e diffuso.

L’esperienza piemontese dimostra che politiche pubbliche coordinate con imprese e centri innovazioni creano un ambiente favorevole alla trasformazione digitale anche per le imprese più piccole. Per estendere il modello a livello nazionali, è necessario rafforzare le politiche di accompagnamento, semplificare l’accesso agli incentivi e investire continuativamente nelle competenze digitali del capitale umano.

In conclusione, colmare il divario digitale tra le PMI e le grandi imprese è una sfida strategica per l’intero sistema economico italiano. Rendere le tecnologie accessibili, comprensibili e sostenibili per tutte le imprese significa gettare le basi per un’innovazione più equa, capace di rafforzare la coesione sociale ed economica del Paese. L’integrazione dello smart manufacturing nel tessuto produttivo delle PMI italiane non deve più essere vista come un obiettivo riservato a pochi, ma come un passaggio necessario per garantire continuità, efficienza e competitività nell’industria del futuro.

Impatto sul mercato del lavoro industriale

Cambiamento delle mansioni tradizionali e la nascita di nuove figure professionali

L’adozione diffusa di tecnologie digitali e soluzioni intelligenti nei processi produttivi sta ridefinendo in modo strutturale il mercato del lavoro industriale. L’integrazione tra uomo, macchina e dato, unita alla crescente automazione flessibile, determina un cambiamento profondo sia nella natura delle mansioni sia nei profili professionali richiesti. La trasformazione non è solo tecnologica, ma sistemica, e richiede un aggiornamento continuo delle competenze a tutti i livelli della filiera manifatturiera. Nel contesto delle fabbriche intelligenti, le mansioni storicamente operative assumono una connotazione sempre più tecnica e cognitiva.

- Gli operatori di produzione, ad esempio, non sono più limitati all’esecuzione di compiti ripetitivi, ma assumono funzioni di monitoraggio in tempo reale, interazione con interfacce digitali, e collaborazione diretta con robot e cobot. Il lavoro si sposta così dal “fare” al “decidere e supervisionare”, richiedendo competenze trasversali in ambito digitale e meccatronico.

- Anche la figura del manutentore industriale evolve: la manutenzione reattiva viene affiancata (e in molti casi sostituita) da approcci predittivi e proattivi, supportati da sistemi di intelligenza artificiale e sensoristica avanzata. L’utilizzo di esoscheletri intelligenti e robotica assistiva consente inoltre di migliorare l’ergonomia e la sicurezza, valorizzando le capacità umane all’interno di un ecosistema tecnologico.

Emersione di nuove figure professionali

Il paradigma di Industria 5.0, che pone al centro la sostenibilità, l’umano-centrismo e la resilienza, determina la nascita di nuove figure professionali tecniche e digitali, caratterizzate da un forte approccio interdisciplinare. In questo contesto, lo sviluppo dello Smart Manufacturing richiede competenze specifiche e altamente specializzate, tra cui:

- Data Analyst industriali, esperti nell’analisi di big data generati da impianti, macchinari e sistemi logistici all’interno di ambienti di Smart Manufacturing;

- AI e Machine Learning Engineer, capaci di sviluppare algoritmi avanzati per l’ottimizzazione autonoma e predittiva dei processi produttivi smart;

- IoT Specialist, specializzati nella configurazione, gestione e messa in sicurezza di reti complesse di dispositivi connessi che costituiscono la spina dorsale dello Smart Manufacturing;

- Cybersecurity Officer industriali, fondamentali per proteggere gli asset digitali e i sistemi connessi, sempre più esposti a minacce informatiche in contesti di Smart Manufacturing;

- Tecnici di robotica avanzata, dotati di competenze pratiche su sensoristica, visione artificiale, programmazione e manutenzione di sistemi robotici collaborativi integrati nelle fabbriche intelligenti.

Queste figure professionali rappresentano il cuore della trasformazione digitale verso lo Smart Manufacturing, contribuendo a realizzare ambienti produttivi più efficienti, flessibili e resilienti.

Formazione continua

In questo scenario, la formazione continua rappresenta un elemento strategico fondamentale per garantire l’occupabilità e la competitività del capitale umano. La crescente integrazione di tecnologie digitali e robotiche richiede infatti professionisti aggiornati e capaci di operare in ambienti produttivi sempre più complessi e connessi.

Progetto HuMans

Un esempio emblematico è il progetto HuMans di Comau, che integra uomo e macchina con robotica collaborativa, esoscheletri intelligenti e sensoristica adattiva. L’obiettivo è migliorare le performance lavorative e ridurre il carico fisico e cognitivo sugli operatori, contribuendo così a un modello di Smart Manufacturing umano-centrico.

Il progetto HuMans, sostenuto dal Fondo Europeo di Sviluppo Regionale, punta a sviluppare soluzioni innovative che integrino robot collaborativi, esoscheletri, sensoristica IoT e cobot. Con il Politecnico di Torino e il Centro Ricerche Fiat, HuMans promuove nuovi paradigmi di manufacturing basati su automazione industriale avanzata e capacità umane. La robotica unisce forza, precisione e velocità con l’intelligenza umana per creare sistemi ibridi che massimizzano il processo produttivo nello Smart Manufacturing. Il progetto si concentra su operazioni complesse, garantendo un’interazione sicura tra uomo, macchina e postazione di lavoro, grazie a sensori dedicati. In particolare, esoscheletri e robotica indossabile collaborano con robot antropomorfi e mobili per migliorare la produttività e la sicurezza negli ambienti lavorativi.

Progetto GreenFactory4Compo

Parallelamente, il progetto GreenFactory4Compo rappresenta un’altra importante iniziativa di formazione e innovazione nel contesto della Smart Manufacturing. Frutto della collaborazione tra il Politecnico di Torino, il Centro Ricerche Fiat e di PMI piemontesi, GreenFactory4Compo è un esempio di co-progettazione tra mondo accademico e tessuto produttivo.

Il progetto punta a sviluppare soluzioni di Smart Manufacturing per l’impiego di materiali polimerici, puntando su efficienza energetica e rispetto ambientale in fabbrica. Studia processi come stampaggio, verniciatura, assemblaggio, controllo e gestione ambientale integrata nel ciclo produttivo per migliorare la sostenibilità e la qualità.

Per raggiungere gli ambiziosi progetti, il consorzio coinvolge competenze di grandi imprese, PMI e centri di ricerca piemontesi e valdostani, unendo competenze trasversali e territorio. Questa sinergia tra università, centri di ricerca e industria accelera l’adozione di tecnologie e competenze per lo smart manufacturing.

Sfide per le aziende

Con l’avanzamento rapido dello Smart Manufacturing e il passaggio a modelli produttivi propri dell’Industria 5.0, le imprese devono affrontare una trasformazione complessa e multidimensionale. Le sfide non sono solo tecnologiche, ma anche organizzative, culturali, etiche e strategiche.

Il primo ostacolo resta la mancanza di competenze adeguate nel mercato del lavoro. Secondo il World Economic Forum (2023), oltre il 50% dei dipendenti globali dovrà acquisire nuove competenze entro il 2027 a causa della trasformazione digitale. I profili più richiesti, come AI Engineer, data Analyst industriali e tecnici di robotica, sono spesso difficili da reperire. Servono politiche più ampie di Reskilling e lifelong learning, supportate da partnership pubblico-private.

A livello italiano, Politecnico di Torino e Ceipiemonte stanno supportando le PMI piemontesi attraverso strumenti di auto-valutazione per identificare gap formativi e percorsi di riqualificazione. Iniziative come GreenFactory4Compo e STAMP hanno coinvolto reti di PMI nell’adozione di tecnologie additive e digitali, promuovendo il trasferimento di know-how.

Queste iniziative rappresentano modelli replicabili in Europa. In Germania, il programma “Industrie 4.0 Maturity Index” guida le imprese nella digitalizzazione e nello sviluppo delle competenze necessarie. In Svezia il centro PIIA promuove programmi formativi avanzati con università e industrie, focalizzati su digital twin, AI industriale e robotica avanzata.

Le tecnologie da sole non bastano: l’adozione efficace dello Smart Manufacturing richiede una trasformazione culturale all’interno delle aziende. Ciò implica:

- Abbattere le barriere tra funzioni (produzione, IT, risorse umane, R&D);

- Promuovere leadership digitale e flessibile;

- Introdurre modelli agili di gestione del lavoro e del cambiamento.

Molte iniziative che avvicinano manager, tecnici e operatori, mostrano come la cultura dell’innovazione debba essere diffusa a tutti i livelli.

In Italia, aziende come Comau hanno promosso eventi per unire le funzioni aziendali, superare le resistenze al cambiamento e stimolare la formazione e innovazione condivisa.

Integrazione uomo-macchina

L’integrazione tra esseri umani e tecnologie è una delle frontiere più delicate e promettenti dello smart manufacturing. Non si tratta solo di robot collaborativi, ma di ecosistemi ibridi in cui la sicurezza, la comunicazione e l’adattabilità diventano fattori chiave.

Un caso italiano è APR, che ha riconvertito parte della sua produzione verso il settore biomedicale, sfruttando un approccio interdisciplinare che integra meccanica, elettronica e biomedicina.

A livello internazionale, si possono citare casi significativi come:

- Bosch Rexroth (Germania), che ha implementato il sistema ActiveAssist, un banco di lavoro intelligente capace di guidare l’operatore passo dopo passo con sensori e realtà aumentata, riducendo errori e migliorando l’efficienza;

- Foxconn (Taiwan), che sta sperimentando una profonda riorganizzazione dei propri impianti con robot collaborativi (cobots) e strumenti di monitoraggio in tempo reale, pur mantenendo il personale umano al centro dei processi decisionali;

- General Electric (USA), che nei suoi impianti di produzione additiva ha integrato operatori, IA e robotica in ambienti di lavoro iperconnessi, promuovendo anche la formazione tecnica tramite piattaforme immersive in realtà virtuale.

In sintesi, le principali sfide per le aziende nel passaggio al modello di fabbrica intelligente sono:

- Mappare e sviluppare le competenze digitali necessarie, attraverso audit interni e partenariati con istituti formativi;

- Affrontare il cambiamento culturale, promuovendo la collaborazione tra reparti e una leadership orientata all’innovazione;

- Garantire una piena e sicura integrazione uomo-macchina, con l’obiettivo di valorizzare il capitale umano anziché sostituirlo;

- Adottare una visione sistemica, che vada oltre la mera introduzione tecnologica, per ripensare processi, ruoli e modelli di business in ottica sostenibile e resiliente.

Lo Smart Manufacturing è rivoluzione integrata, in cui tecnologia, competenze e cultura organizzativa evolvono insieme per creare le fabbriche del futuro.

Opportunità e scenari futuri

Verso una produzione più sostenibile e flessibile

L’evoluzione verso lo Smart Manufacturing e l’adozione di modelli produttivi ispirati all’Industria 5.0 aprono nuove prospettive anche nella costruzione di filiere più sostenibili e flessibili. Le imprese che sapranno integrare innovazione tecnologica, valorizzazione delle competenze e apertura al territorio potranno beneficiare di un vantaggio competitivo duraturo.

Emergono tre aree chiave di opportunità.

Incremento della qualità: l’automazione avanzata e la digitalizzazione dei processi permettono di ottenere maggior produttività e controllo qualità in tempo reale, grazie all’interconnessione tra impianti, macchinari e sistemi di supervisione.

Volkswagen (Germania) ha digitalizzato completamente la sua Smart Factory di Zwickau per la produzione di veicoli elettrici: oltre 5 milioni di dati raccolti ogni giorno vengono analizzati per migliorare efficienza energetica, qualità e manutenzione predittiva.

Allo stesso modo, Fanuc (Giappone) ha introdotto in alcuni stabilimenti un sistema AI di auto-ottimizzazione produttiva, riducendo gli scarti e aumentando la resa del 20%.

Perciò, attraverso tecnologie end-to-end e sistemi adattivi, è possibile raggiungere nuovi livelli di eccellenza operativa, mantenendo, comunque, un forte presidio umano nei processi decisionali.

Ecosistemi collaborativi per l’innovazione

Industria 5.0 è la cooperazione sinergica tra operatori umani e tecnologie intelligenti, che non sostituiscono ma potenziano le capacità cognitive e fisiche del lavoratore.

Collaborazioni tra industria, università e ricerca: Lo sviluppo di soluzioni innovative richiede un ecosistema collaborativo che coinvolga imprese, università, centri di ricerca e istituzioni locali. Le partnership pubblico-private rappresentano un elemento cruciale per la diffusione delle tecnologie abilitanti, in particolare tra le PMI.

Esistono alcune iniziative europee che dimostrano l’efficacia di questi modelli. Il progetto TRINITY (UE – Horizon 2020), ad esempio, ha riunito centri di ricerca e aziende manifatturiere per sviluppare soluzioni di robotica flessibile e cybersecurity. In Spagna, la rete Basque Digital Innovation Hub ha favorito la collaborazione tra PMI e università promuovendo l’adozione di tecnologie additive, la competitività regionale.

La sinergia tra ricerca applicata e fabbriche ha accelerato l’adozione di competenze digitali e innovative, favorendo occupazione qualificata e attrattività industriale dei territori.

Il futuro del lavoro e della produzione passa attraverso la co-evoluzione di tecnologia e capitale umano. Le imprese che investiranno in formazione, cultura e collaborazione potranno affrontare le transizioni come leve strategiche di innovazione sostenibile. Università e la ricerca saranno cruciali nel trasformare conoscenza in valore per il sistema produttivo e la società.

Questo post è stato redatto da Eleonora Casale, studentessa del corso di laurea triennale in Innovazione Sociale, Comunicazione e Nuove Tecnologie presso l’Università di Torino, nell’ambito di uno stage presso l’Ufficio Studi Economici dell’Unione Industriali di Torino. Ecco come si presenta:

Sono Eleonora Casale, studentessa del corso di laurea triennale in ICT. Ho sviluppato un forte interesse per le tecnologie digitali applicate al settore industriale, con focus sulla Smart Manufacturing e sull’Industria 4.0, temi che considero fondamentali per il futuro della produzione e dell’innovazione tecnologica.

Il tirocinio presso l’Unione Industriali di Torino mi ha permesso di osservare da vicino alcune dinamiche del settore industriale, offrendomi una preziosa prospettiva sul contesto produttivo e sull’importanza dell’innovazione tecnologica come leva fondamentale per migliorare l’efficienza, sostenibilità e competitività delle imprese sul mercato.

In futuro, desidero dedicarmi allo sviluppo di soluzioni tecnologiche innovative per il settore industriale, contribuendo alla trasformazione digitale e alla creazione di processi produttivi avanzati, dinamici e all’avanguardia, capaci di rispondere efficacemente alle sfide di un mercato globale in continua evoluzione.